Desde hace más de 20 años, siempre nos hemos centrado en ofrecer a los clientes productos de plástico de alta calidad para el almacenamiento y la organización de alimentos. Desde la cuidadosa selección de las materias primas hasta la estricta inspección de los productos acabados, cada proceso busca la perfección. Nos adherimos al concepto de la calidad ante todo. Con una excelente artesanía y servicios profesionales, estamos comprometidos a satisfacer las necesidades de alto nivel de los clientes globales para el almacenamiento de alimentos.

-La importancia de las materias primas.

-Cribado y detección de materias primas.

-Tratamiento de secado de materias primas.

-La importancia del diseño del molde.

-Procesos y equipos para la fabricación de moldes.

-Depuración y optimización de moldes.

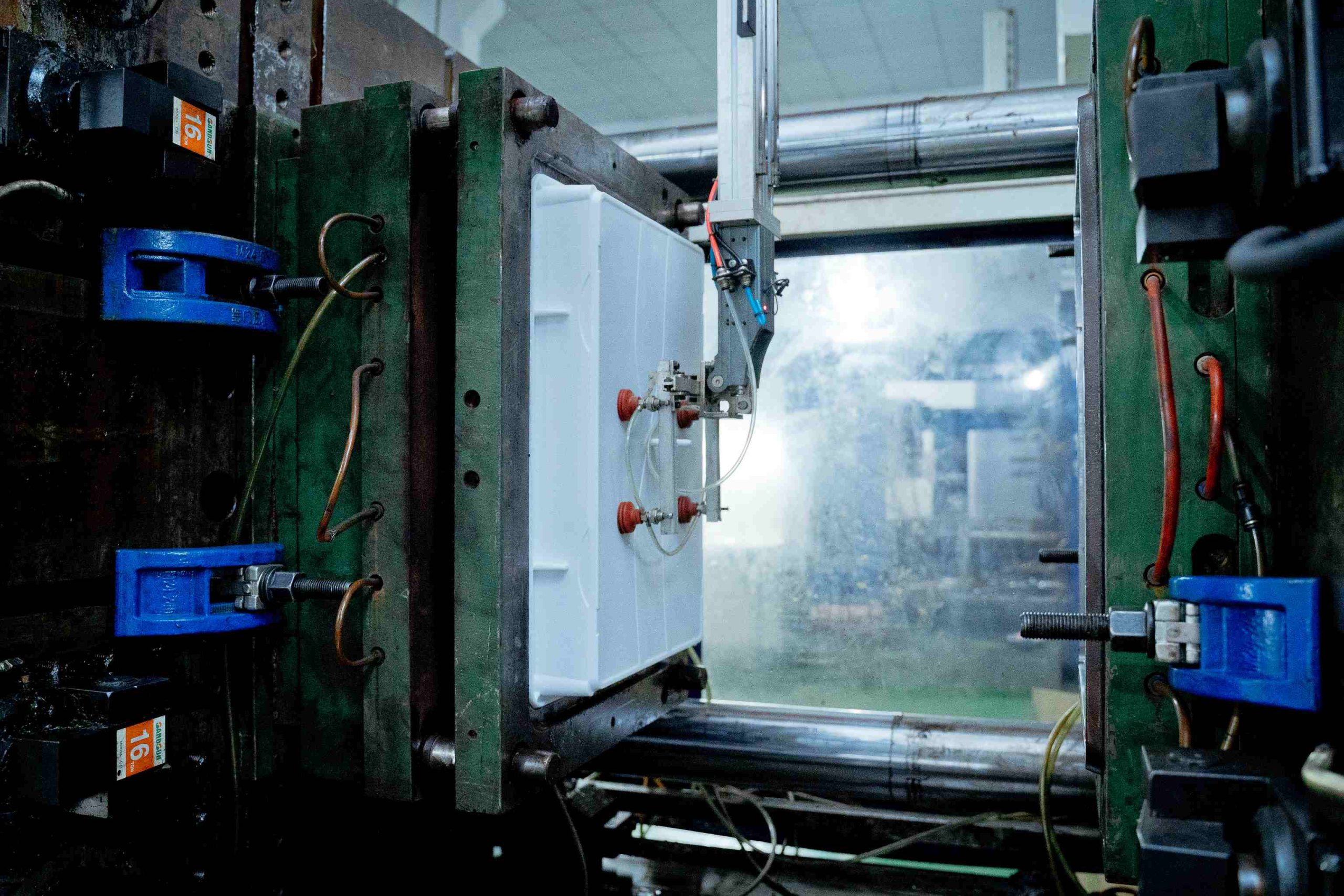

-Selección y parametrización de la máquina de moldeo por inyección.

-El proceso de moldeo por inyección.

-Control de calidad del moldeo por inyección.

-Desbarbado y recorte.

-Rectificado y pulido.

-Impresión y pulverización.

-La importancia de la inspección de calidad.

-Contenidos y métodos de inspección de la calidad.

-Embalaje y almacenamiento.

Las materias primas de alta calidad son la base para producir cajas de plástico de alta calidad para el almacenamiento de alimentos. Seleccionamos partículas de plástico de calidad alimentaria como materia prima para garantizar que los productos sean seguros y no tóxicos, y cumplan las normas nacionales pertinentes y los requisitos del sector de la restauración.

Antes de que las materias primas entren en el taller de producción, llevamos a cabo estrictos controles y pruebas. Mediante equipos de pruebas profesionales, realizamos pruebas exhaustivas de las propiedades físicas, las propiedades químicas y los indicadores de higiene de las partículas de plástico para garantizar la calidad estable y fiable de las materias primas. Sólo las materias primas que cumplen las normas pueden pasar a la siguiente fase de producción.

Para evitar defectos como burbujas y encogimiento durante el proceso de moldeo por inyección, es necesario secar las materias primas antes de utilizarlas. Utilizamos equipos de secado avanzados y establecemos temperaturas y tiempos de secado adecuados según los diferentes materiales plásticos y la humedad ambiental para garantizar que el contenido de humedad de las materias primas se controla dentro de un rango razonable.

Los moldes son las herramientas clave para la fabricación de productos moldeados por inyección. La racionalidad de su diseño afecta directamente a la calidad del producto, la eficacia de la producción y el coste. Contamos con un equipo profesional de diseño de moldes. De acuerdo con las necesidades de los clientes y las características del producto, combinado con un avanzado software de diseño y una rica experiencia, diseñan moldes con una estructura razonable, alta precisión y larga vida útil.

La fabricación de moldes adopta equipos y procesos de procesamiento avanzados, como centros de mecanizado CNC, mecanizado por descarga eléctrica, corte por hilo, etc. Estos equipos pueden garantizar la precisión y la calidad de la superficie del molde, y mejorar la eficiencia de la producción y la vida útil del molde. En el proceso de fabricación del molde, controlamos estrictamente la calidad de cada eslabón para garantizar que la calidad del molde cumple los requisitos de diseño.

Una vez fabricado el molde, hay que depurarlo y optimizarlo. Mediante el moldeo de prueba, podemos encontrar los problemas existentes en el molde y realizar ajustes y mejoras a tiempo. Durante el proceso de depuración, ajustaremos los parámetros de la máquina de moldeo por inyección, como la temperatura, la presión, la velocidad de inyección, etc., según los requisitos de calidad del producto para garantizar la calidad estable y fiable del producto.

El proceso incluye principalmente pasos como la alimentación, la plastificación, la inyección, el mantenimiento de la presión, el enfriamiento y el desmoldeo. En primer lugar, se añaden las partículas de plástico secas a la tolva de la máquina de moldeo por inyección. Mediante la rotación y el calentamiento del tornillo, las partículas de plástico se funden y pasan a estado líquido. A continuación, bajo alta presión, se inyecta el plástico líquido en la cavidad del molde. Una vez finalizada la inyección, se mantiene la presión para garantizar la precisión dimensional y la densidad uniforme del producto. A continuación, se enfría para solidificar y formar el producto en el molde. Por último, el producto se expulsa del molde mediante el mecanismo de desmoldeo.

En el proceso de moldeo por inyección, controlamos estrictamente la calidad de los productos. Mediante equipos de detección en línea, se realiza una detección en tiempo real de las dimensiones, el aspecto, el peso, etc. del producto. Cuando se detectan problemas, se ajustan a tiempo los parámetros de la máquina de moldeo por inyección o de los moldes. Al mismo tiempo, también realizamos regularmente el mantenimiento de la máquina de moldeo por inyección y los moldes para garantizar el funcionamiento normal del equipo y la precisión de los moldes.

Tras el desmoldeo, el producto puede presentar algunos defectos, como rebabas y rebabas. Es necesario un tratamiento de desbarbado y recorte. Utilizamos equipos y herramientas profesionales de desbarbado para procesar los bordes del producto y garantizar su calidad estética.

Para algunos productos con mayores requisitos, también realizamos el esmerilado y el pulido. Mediante el esmerilado y el pulido, se puede mejorar el acabado superficial del producto para hacerlo más bonito.

Para satisfacer las necesidades personalizadas de los clientes, también podemos realizar la impresión y la pulverización en los productos. Mediante la impresión y la pulverización, se pueden imprimir diversos motivos y textos en la superficie del producto para aumentar su valor añadido.

Hemos establecido un estricto sistema de inspección de calidad y realizamos inspecciones exhaustivas de cada producto para garantizar que los productos cumplen las normas nacionales pertinentes y los requisitos de los clientes.

El contenido de la inspección de calidad incluye principalmente la calidad del aspecto, la precisión dimensional, las propiedades físicas, los indicadores de higiene, etc. Utilizamos equipos y métodos de detección avanzados, como instrumentos de medición de tres coordenadas, máquinas de ensayo de tracción, durómetros, etc., para realizar inspecciones exhaustivas de los productos.

Los productos cualificados se embalarán para evitar daños durante el transporte y el almacenamiento. Según las características del producto y los requisitos de los clientes, seleccionamos los materiales y métodos de embalaje adecuados. Una vez finalizado el embalaje, el producto se guardará en el almacén y esperará a ser enviado.

Nuestras direcciones de innovación incluyen principalmente la innovación en el diseño de productos, la innovación en los procesos de producción, la innovación en materiales y otros aspectos. En cuanto a la innovación en el diseño de productos, combinamos las necesidades de los clientes y las tendencias del mercado para diseñar productos más bellos, prácticos y personalizados. En cuanto a la innovación del proceso de producción, exploramos continuamente nuevas tecnologías de moldeo por inyección y procesos de postprocesado para mejorar la eficiencia de la producción y la calidad del producto. En cuanto a la innovación de materiales, investigamos y desarrollamos activamente nuevos materiales plásticos de calidad alimentaria para mejorar el rendimiento y la protección medioambiental de los productos.