Seit mehr als 20 Jahren konzentrieren wir uns darauf, unseren Kunden hochwertige Produkte zur Aufbewahrung und Organisation von Lebensmitteln aus Kunststoff zu liefern. Von der sorgfältigen Auswahl der Rohstoffe bis hin zur strengen Kontrolle der fertigen Produkte strebt jeder Prozess nach Perfektion. Wir halten uns an das Konzept "Qualität an erster Stelle". Mit exzellenter Handwerkskunst und professionellen Dienstleistungen sind wir bestrebt, die hohen Anforderungen der weltweiten Kunden an die Aufbewahrung von Lebensmitteln zu erfüllen.

-Die Bedeutung der Rohstoffe.

-Screening und Erkennung von Rohstoffen.

-Trocknungsbehandlung von Rohstoffen.

-Die Bedeutung der Formgestaltung.

-Verfahren und Ausrüstungen für den Formenbau.

-Fehlersuche und Optimierung von Gussformen.

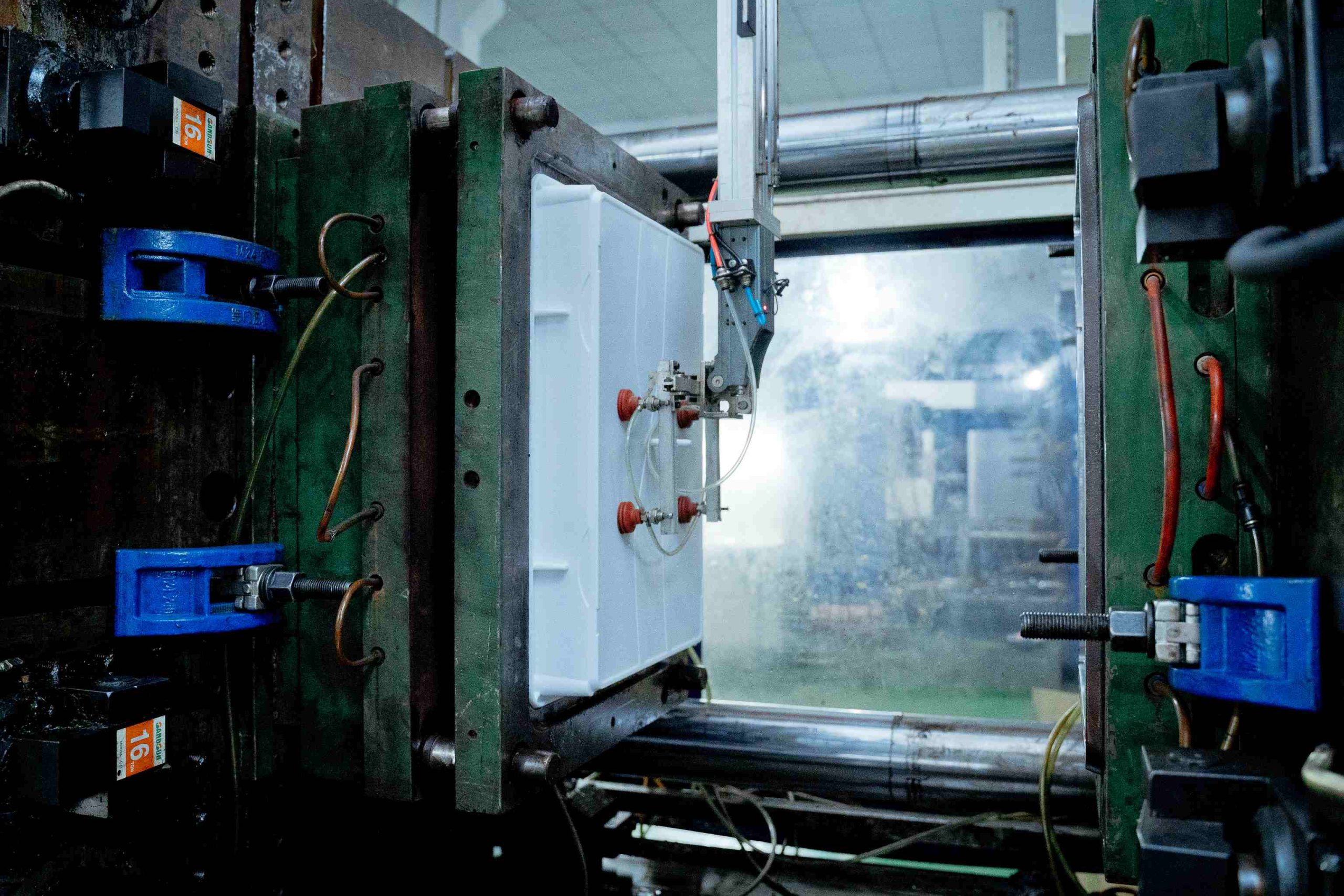

-Auswahl und Parametrisierung der Spritzgießmaschine.

-Das Verfahren des Spritzgießens.

-Qualitätskontrolle des Spritzgießens.

-Entgraten und Beschneiden.

-Schleifen und Polieren.

-Bedrucken und Besprühen.

-Die Bedeutung der Qualitätskontrolle.

-Inhalte und Methoden der Qualitätsprüfung.

-Verpackung und Lagerung.

Qualitativ hochwertige Rohstoffe sind die Grundlage für die Herstellung von hochwertigen Kunststoffboxen zur Aufbewahrung von Lebensmitteln. Wir wählen lebensmittelechte Kunststoffpartikel als Rohstoffe aus, um sicherzustellen, dass die Produkte sicher und ungiftig sind und den einschlägigen nationalen Normen sowie den Anforderungen der Gastronomie entsprechen.

Bevor die Rohstoffe in die Produktionswerkstatt gelangen, führen wir strenge Kontrollen und Prüfungen durch. Mit Hilfe professioneller Prüfgeräte führen wir umfassende Tests der physikalischen Eigenschaften, der chemischen Eigenschaften und der Hygieneindikatoren der Kunststoffteilchen durch, um eine stabile und zuverlässige Qualität der Rohstoffe zu gewährleisten. Nur Rohstoffe, die den Normen entsprechen, können in die nächste Produktionsstufe gelangen.

Um Defekte wie Blasen und Schrumpfung während des Spritzgießprozesses zu vermeiden, müssen die Rohstoffe vor der Verwendung getrocknet werden. Wir verwenden fortschrittliche Trocknungsanlagen und stellen je nach Kunststoff und Umgebungsfeuchtigkeit geeignete Trocknungstemperaturen und -zeiten ein, um sicherzustellen, dass der Feuchtigkeitsgehalt der Rohstoffe innerhalb eines angemessenen Bereichs liegt.

Formen sind die wichtigsten Werkzeuge für die Herstellung von Spritzgusserzeugnissen. Die Rationalität ihres Designs wirkt sich direkt auf die Produktqualität, die Produktionseffizienz und die Kosten aus. Wir verfügen über ein professionelles Formenbau-Team. Je nach den Bedürfnissen der Kunden und den Produkteigenschaften, kombiniert mit fortschrittlicher Design-Software und reicher Erfahrung, entwerfen sie Formen mit vernünftiger Struktur, hoher Präzision und langer Lebensdauer.

Bei der Herstellung von Formen werden fortschrittliche Bearbeitungsmaschinen und -verfahren eingesetzt, z. B. CNC-Bearbeitungszentren, Elektroerosion, Drahtschneiden usw. Diese Ausrüstungen können die Präzision und Oberflächenqualität der Form gewährleisten und die Produktionseffizienz und Lebensdauer der Form verbessern. Bei der Herstellung von Formen wird die Qualität jedes einzelnen Glieds streng kontrolliert, um sicherzustellen, dass die Qualität der Form den Konstruktionsanforderungen entspricht.

Nachdem die Form hergestellt wurde, muss sie überprüft und optimiert werden. Durch Probespritzgießen können wir die in der Form vorhandenen Probleme feststellen und rechtzeitig Anpassungen und Verbesserungen vornehmen. Während des Debugging-Prozesses passen wir die Parameter der Spritzgießmaschine, wie Temperatur, Druck, Einspritzgeschwindigkeit usw., entsprechend den Qualitätsanforderungen des Produkts an, um eine stabile und zuverlässige Qualität des Produkts zu gewährleisten.

Der Prozess umfasst hauptsächlich Schritte wie Einspeisung, Plastifizierung, Einspritzung, Nachdruck, Kühlung und Entformung. Zunächst werden die getrockneten Kunststoffteilchen in den Trichter der Spritzgießmaschine gegeben. Durch die Rotation und Erwärmung der Schnecke werden die Kunststoffteilchen in einen flüssigen Zustand geschmolzen. Dann wird der flüssige Kunststoff unter hohem Druck in den Formhohlraum eingespritzt. Nach Abschluss der Einspritzung wird der Druck aufrechterhalten, um die Maßhaltigkeit und gleichmäßige Dichte des Produkts zu gewährleisten. Anschließend erfolgt die Abkühlung, um das Produkt in der Form zu verfestigen und zu formen. Schließlich wird das Produkt durch den Entformungsmechanismus aus der Form ausgestoßen.

Während des Spritzgussverfahrens wird die Qualität der Produkte streng kontrolliert. Mit Hilfe von Online-Erkennungsgeräten werden Produktabmessungen, Aussehen, Gewicht usw. in Echtzeit überprüft. Wenn Probleme festgestellt werden, werden die Parameter der Spritzgießmaschine oder der Formen rechtzeitig angepasst. Gleichzeitig führen wir regelmäßig Wartungsarbeiten an der Spritzgießmaschine und den Formen durch, um den normalen Betrieb der Ausrüstung und die Präzision der Formen zu gewährleisten.

Nach der Entformung kann das Produkt einige Mängel wie Grate und Grat aufweisen. Eine Entgratung und Nachbearbeitung ist erforderlich. Wir verwenden professionelle Entgratungsgeräte und -werkzeuge, um die Kanten des Produkts zu bearbeiten und die Qualität des Aussehens des Produkts zu gewährleisten.

Bei einigen Produkten mit höheren Anforderungen führen wir auch Schleif- und Polierarbeiten durch. Durch Schleifen und Polieren kann die Oberflächenbeschaffenheit des Produkts verbessert werden, um es schöner zu machen.

Um den individuellen Bedürfnissen der Kunden gerecht zu werden, können wir die Produkte auch bedrucken und besprühen. Durch Bedrucken und Besprühen können verschiedene Muster und Texte auf die Produktoberfläche gedruckt werden, um den Mehrwert des Produkts zu erhöhen.

Wir haben ein strenges Qualitätskontrollsystem eingeführt und führen bei jedem Produkt umfassende Kontrollen durch, um sicherzustellen, dass die Produkte die einschlägigen nationalen Normen und Kundenanforderungen erfüllen.

Zu den Inhalten der Qualitätsprüfung gehören vor allem die Qualität des Aussehens, die Maßhaltigkeit, die physikalischen Eigenschaften, die Hygieneindikatoren, usw. Wir verwenden fortschrittliche Erkennungsgeräte und -methoden, wie Drei-Koordinaten-Messgeräte, Zugprüfmaschinen, Härteprüfgeräte usw., um umfassende Produktprüfungen durchzuführen.

Qualifizierte Produkte werden so verpackt, dass sie bei Transport und Lagerung nicht beschädigt werden. Je nach den Eigenschaften des Produkts und den Anforderungen der Kunden wählen wir geeignete Verpackungsmaterialien und -methoden aus. Nach Abschluss der Verpackung wird das Produkt im Lager gelagert und wartet auf den Versand.

Zu unseren Innovationsrichtungen gehören vor allem die Innovation des Produktdesigns, des Produktionsprozesses, des Materials und andere Aspekte. Bei der Innovation des Produktdesigns kombinieren wir die Bedürfnisse der Kunden und Markttrends, um schönere, praktischere und individuellere Produkte zu entwerfen. Bei der Innovation des Produktionsprozesses erforschen wir kontinuierlich neue Spritzgusstechnologien und Nachbearbeitungsprozesse, um die Produktionseffizienz und Produktqualität zu verbessern. Im Bereich der Materialinnovation erforschen und entwickeln wir aktiv neue lebensmitteltaugliche Kunststoffe, um die Leistung und den Umweltschutz der Produkte zu verbessern.